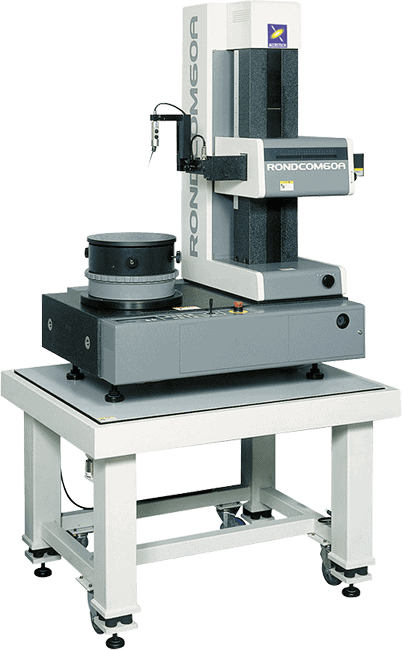

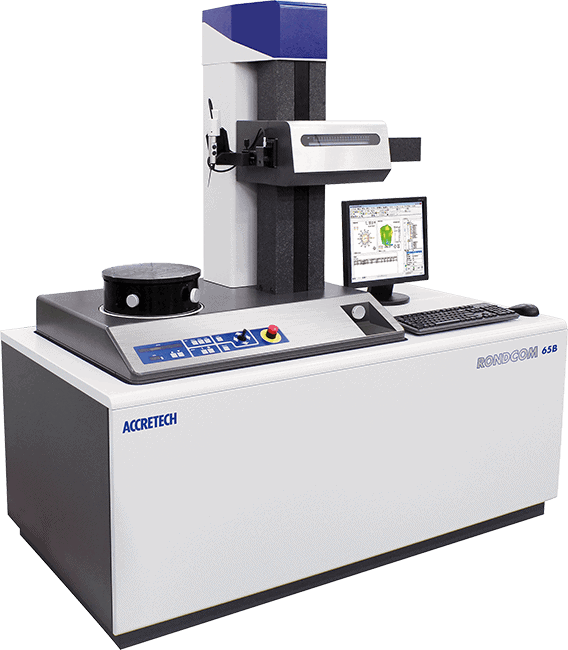

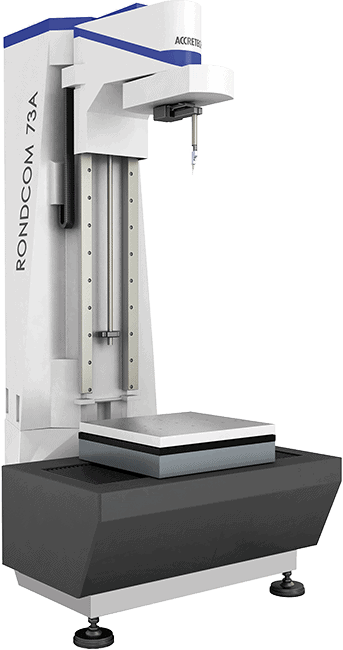

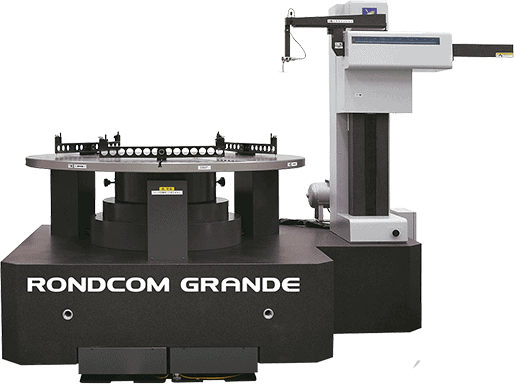

Vollautomatische Formmessgeräte

Formen messen bei großen und schweren Werkstücken

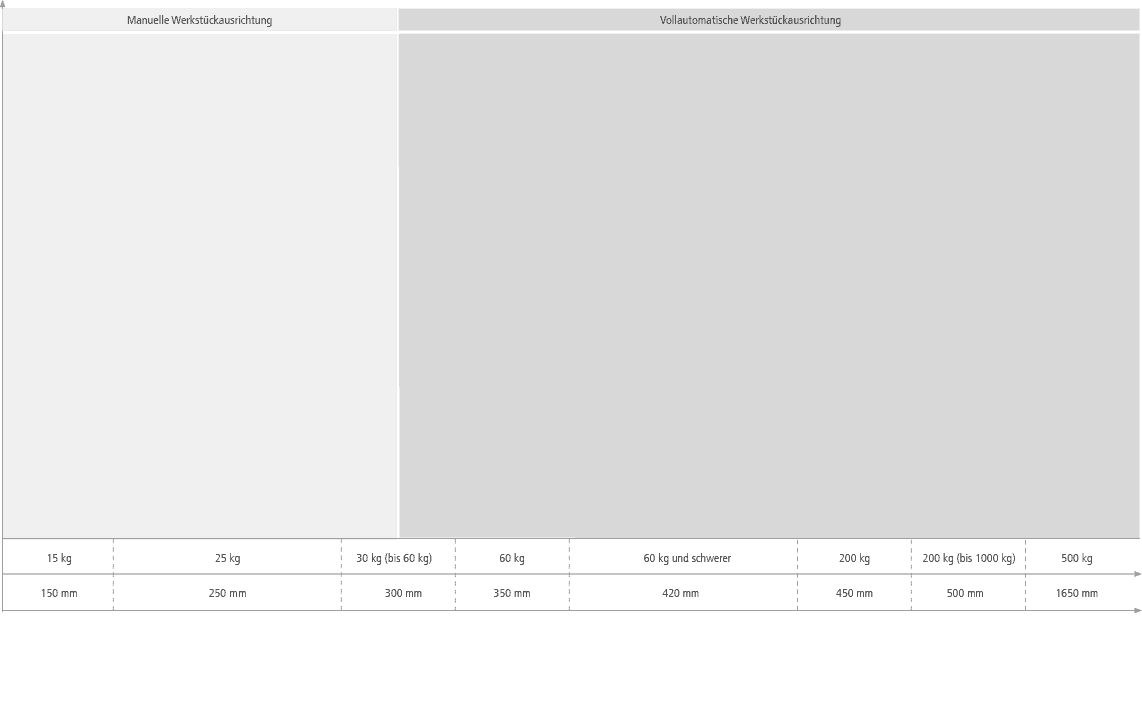

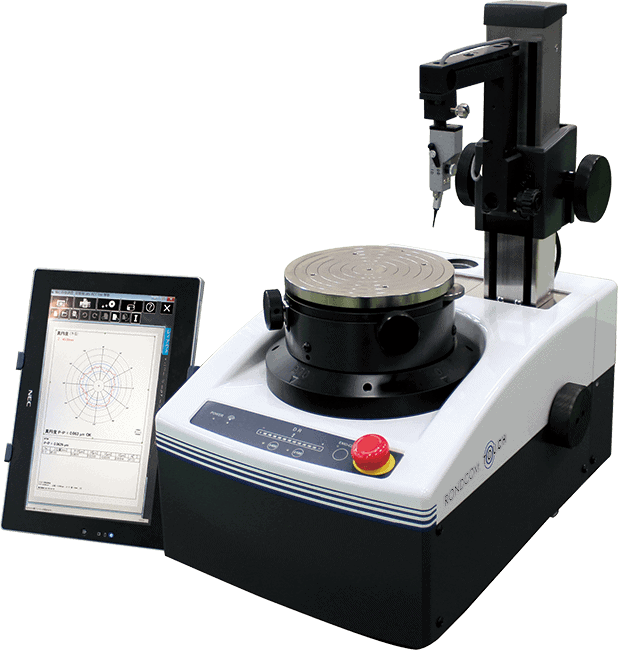

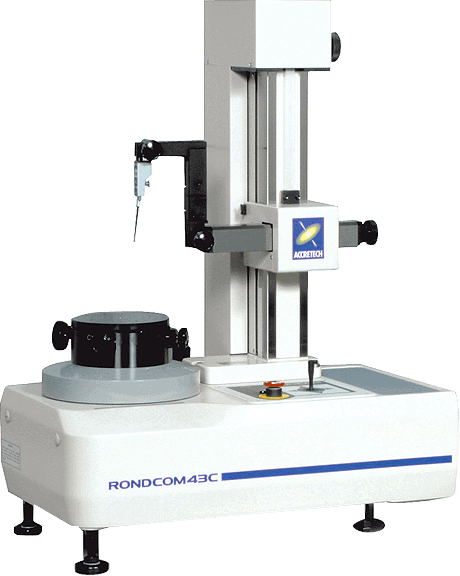

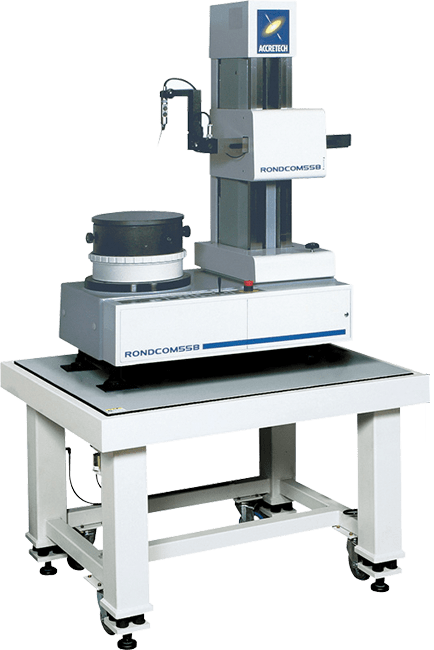

Ob Motorblöcke, Kurbelwellen, Zylinderköpfe oder große Kugellager – viele Formmessgeräte stoßen an ihre Grenzen, wenn die zu messenden Werkstücke groß und/oder schwer sind. Hier kommen drei spezielle Formmessgeräte von ACCRETECH zum Zug: Die beiden Spindelformtester RONDCOM 73 und RONDCOM 76 sind optimal für die Messung großer und schwerer Bauteile.

Die inkludierte Software ACCTee PRO erlaubt eine intuitive Bedienung und führt durch den gesamten Messvorgang. Mit der ACCTee PRO Software können Anwender Messungen programmieren sowie die Ergebnisse grafisch auswerten und protokollieren. Über die Playback-Funktion können Nachmessungen auf Knopfdruck gestartet werden. Auswerteänderungen wie Filter, Zentrierverfahren oder Kerbenaussparfunktion können ohne erneutes Messen durchgeführt werden. Die Änderungen im Messergebnis werden direkt abgebildet.

Broschüre Produktübersicht:

Messgeräte für Oberflächen, Konturen & Formen

Sie sind nicht sicher, welches Messgerät auf Ihre Anforderungen passt? Filtern Sie nach den benötigten Parametern und lassen Sie sich die passende Lösung anzeigen.